El diseño eficiente de las líneas de llenado en la industria farmacéutica es un factor clave para optimizar la producción, reducir pérdidas —material del producto, tiempo, costos—, y garantizar la seguridad y calidad del producto final. En el ámbito de las vacunas, donde los márgenes de error son mínimos y los estándares regulatorios, altísimos, la integración de sistemas de un solo uso (single-use) junto con procesos robustos de filtración se ha convertido en una estrategia crítica.

Este artículo aborda los principios técnicos del diseño de líneas de llenado de un solo uso para vacunas, analiza cómo estos diseños reducen pérdidas y, de forma integrada, revisa la importancia de la filtración en cada etapa del proceso —no solo para cumplimiento sanitario, sino como elemento imprescindible de eficiencia y escalabilidad—.

Diseño de líneas de llenado de un solo uso: principios y ventajas

¿Qué se entiende por sistemas de un solo uso?

Los sistemas de un solo uso se refieren a los componentes del proceso de producción —tuberías, bolsas, conectores, filtros, depósitos, etc.— que se utilizan una sola vez y luego se desechan. En contraste con los sistemas tradicionales de acero inoxidable o similares rígidos, los sistemas de un solo uso son flexibles, modulares y permiten una implementación más rápida, menos necesidad de limpieza y menor riesgo de contaminación cruzada.

Ventajas específicas en vacunas

1. Reducción de contornos muertos y pérdidas de producto: las superficies internas donde pueden quedar restos del antígeno o formulación previo llenado son menores. Menos volumen muerto implica que al hacer los enjuagues, limpieza o cambios, queda menos material desperdiciado, lo que se traduce en menos pérdidas de dosis.

2. Menos tiempo de validación y limpieza: los sistemas rígidos (acero, tubos metálicos) requieren ciclos de limpieza, esterilización y validación de limpieza, lo que consume tiempo, agua y agentes descontaminantes. Con sistemas de un solo uso estos pasos se minimizan o suprimen, acortando los tiempos entre lotes.

3. Flexibilidad operativa para múltiples vacunas o presentaciones: permite cambiar el producto, tamaño del lote o presentación (vial, jeringa precargada, ampolla) sin tener que reconfigurar completamente la infraestructura metálica, lo que incrementa la capacidad de respuesta, especialmente relevante en situaciones urgentes (pandemias, brotes).

4. Reducción de riesgos de contaminación cruzada: sistemas desechables implican menor riesgo de transferencia de residuos de un lote más antiguo a uno nuevo, lo que reduce las cargas regulatorias y los controles adicionales.

5. Menor inversión inicial e infraestructuras auxiliares: si bien los consumibles de un solo uso tienen coste recurrente, la inversión en instalaciones fijas de limpieza, vapor, CIP/SIP (Clean-in-Place / Steam-in-Place) es menor, lo que puede compensar en muchos casos.

Desafíos técnicos

- Selección de materiales compatibles con vacunas: los materiales plásticos, conectores, membranas, etc., deben ser compatibles con los ingredientes de la vacuna, no aportar contaminantes, no adsorber componentes de la formulación y no liberar extractables/tóxicos.

- Validación de integridad y esterilidad: cada lote de consumibles y sistema debe estar validado. En cambio, en los sistemas metálicos hay décadas de experiencia, pero en sistemas de un solo uso algunas tecnologías son más recientes y requieren validaciones específicas.

- Control de costos operativos vs. coste del producto: si bien hay ahorro en limpieza, validación y tiempos muertos, los consumibles tienen coste unitario. Hay que hacer cálculos para determinar el punto en que la opción de un solo uso resulta más ventajosa.

- Gestión de residuos y sostenibilidad: desechar componentes plásticos plantea retos ambientales; se requieren estrategias de gestión de residuos, reciclado o disposición segura.

- Escalabilidad y homogeneidad de procesos: que un sistema funcione bien en escala piloto o laboratorio no garantiza desempeño óptimo en planta; hay que garantizar uniformidad de flujo, presión y caudales adecuados en producción industrial.

Integración de la filtración en líneas de llenado de un solo uso

La filtración es una de las etapas más críticas en la producción de vacunas, y su integración dentro de líneas de llenado de un solo uso puede ofrecer ventajas técnicas notables, siempre que se diseñe adecuadamente.

Funciones de la filtración en producción de vacunas

- Clarificación: eliminar restos celulares u otros residuos grandes del cultivo que podrían interferir con filtraciones posteriores o con la calidad del producto.

- Purificación del antígeno: especialmente en vacunas recombinantes, donde el antígeno puede estar presente en lisados celulares o medios de cultivo, filtros y membranas ayudan a concentrarlo y purificarlo.

- Reducción carga bacteriana: mediante microfiltración, filtros de 0.2-0.22 µm para eliminar bacterias y con algunos filtros especializados también virus, según el tipo y requerimiento.

- Ultrafiltración y diafiltración: para concentración de moléculas, eliminación de impurezas de bajo peso molecular, endotoxinas, etc.

- Filtración estéril final: esterilización con filtros de 0.2-0.22 µm justo antes del llenado, para asegurar que el producto final no contiene microorganismos viables.

Cómo el diseño de un solo uso afecta a la filtración

Integrar filtración en líneas de un solo uso implica:

1. Filtros de un solo uso / cápsulas desechables: en lugar de sistemas permanentes, se usan los filtros desechables. Deben estar certificados, estériles, con capacidad conocida de retención, baja adsorción del antígeno, y alta integridad.

2. Reducción de conexiones: cada conexión, válvula o accesorio en la línea puede introducir fugas, contornos muertos, zonas de retención de líquido que luego deben ser limpiadas. En sistema de un solo uso, se minimizan esas uniones, lo que mejora la eficiencia del flujo del producto y reduce pérdidas.

3. Optimización de tamaño y capacidad del filtro: para el caudal esperado, con presión aceptable, sin sobrepresiones que puedan dañar el antígeno o comprometer la integridad de membrana. En líneas de un solo uso, hay limitaciones físicas de soporte, presión máxima de las conexiones plásticas, etc.

4. Control de pre-filtración: en sistemas donde el cultivo o clarificado tiene muchos residuos, puede ser necesaria una filtración previa gruesa antes del filtro esterilizante, para evitar que se obstruya rápidamente.

5. Compatibilidad con esterilización: aunque muchos componentes de un solo uso vienen estériles, es necesario asegurarse de que el sistema hasta la fase de llenado mantenga esta esterilidad, lo que incluye conexiones estériles, ambientes de sala limpia y pruebas de integridad de los filtros estériles justo antes del llenado.

Diseñando la línea de llenado adecuada: aspectos técnicos a considerar

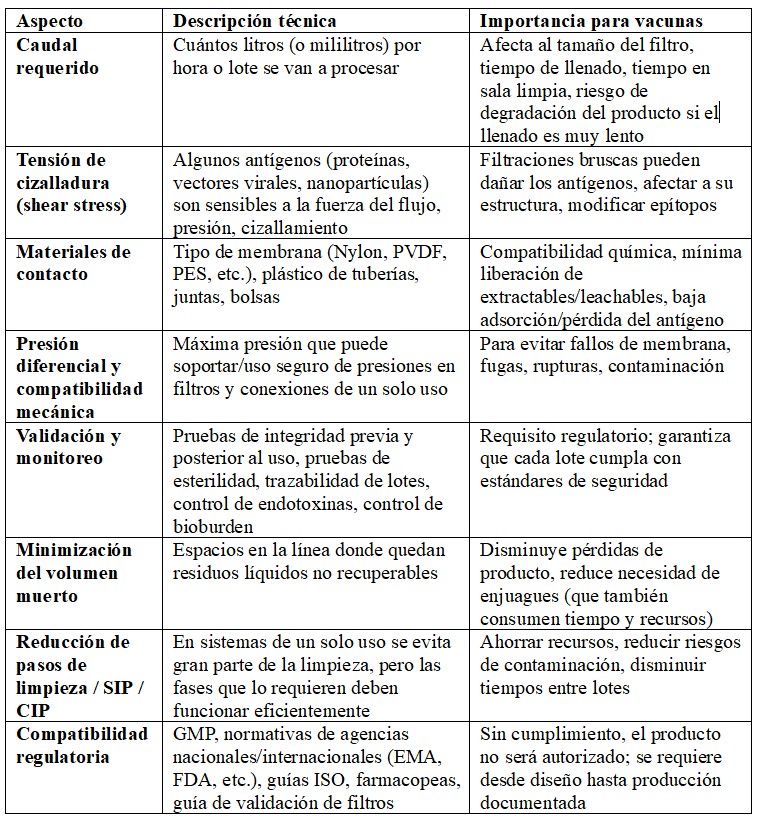

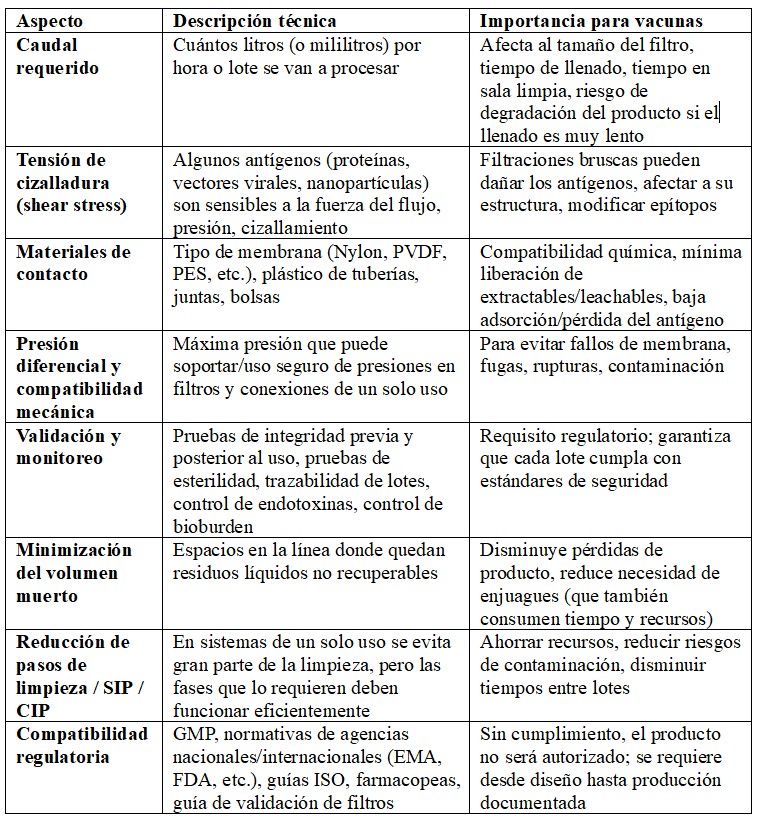

Para diseñar una línea de llenado de un solo uso que incorpore filtración de manera óptima, se consideran varios factores técnicos:

Filtración como herramienta de eficiencia y calidad en vacunas

El uso adecuado de la filtración en líneas de llenado de un solo uso no solo asegura cumplimiento normativo y seguridad, sino que influye directamente en la eficiencia productiva, coste por dosis, calidad del lote, y rapidez de entrega al mercado.

Impacto en pérdidas y costes

Cada mililitro de vacuna que queda atrapado o perdido en filtros, tuberías, juntas o espacios muertos se traduce en menos dosis disponibles. En lotes grandes, estas pérdidas pueden significar cientos o miles de dosis.

Los tiempos muertos para limpieza, esterilización y validaciones entre lotes en sistemas metálicos implican costes operativos importantes; al reducir estos tiempos con sistemas de un solo uso y filtración desechable, la planta puede operar más días al año productivamente.

Menos pérdidas de producto y antígeno también significan menor necesidad de sobrecarga de producción para compensar desperdicios, lo que reduce los costes de materia prima, almacenamiento y transporte.

Calidad del producto final y seguridad

La filtración estéril final, con filtros validados y certificados, es un requisito para evitar la presencia de microorganismos. Cualquier falla en esta etapa puede comprometer la seguridad del paciente.

Membranas que no cumplen integridad pueden permitir paso de microorganismos; pruebas como punto de burbuja, pruebas de difusión, son esenciales.

La eliminación de endotoxinas y residuos microbianos es crítico; aún si no hay microorganismos vivos, sus componentes pueden generar respuesta inmune adversa.

Escalado, tiempo de puesta en marcha y respuesta a emergencias

En situaciones de crisis sanitaria, cuando se requiere producción rápida (como con nuevas vacunas para una pandemia), líneas de llenado de un solo uso con filtración modular permiten desplegar la producción con menor tiempo de validación y menor infraestructura auxiliar.

La capacidad de adaptación: cambiar tipo de vacuna, presentación, volumen de lote, sin necesidad de rediseñar completamente la planta.

Casos prácticos / ejemplos de aplicación

1. Vacunas recombinantes en bolsas de un solo uso: se realiza el cultivo en tanques ya sean metálicos o también bolsas de un solo uso; tras clarificación y purificación, se envía el producto a una línea de filtración esterilizante mediante filtros desechables y luego al llenado. Este camino minimiza transferencias, conexiones rígidas y pérdidas.

2. Vacunas de vector viral: se utiliza ultrafiltración/diafiltración en etapas intermedias, filtros de retención/retirada de ADN residual, y finalmente filtración esterilizante justo antes del llenado en viales.

3. Producción frente a emergencias (brotes, pandemias): instalaciones temporales o modulares que emplean líneas de llenado móviles con componentes prefabricados de un solo uso, integrando filtración esterilizante para asegurar que el producto cumpla con los requisitos sanitarios y de calidad.

Normativa y aseguramiento de la calidad

Para que las líneas de llenado de un solo uso con filtración sean aceptadas por autoridades regulatorias y sanitarias, deben cumplir una serie de requisitos técnicos y legales:

- Buenas Prácticas de Manufactura (GMP): todos los componentes en contacto con el producto deben ser aptos para uso farmacéutico, trazables, estériles, con certificaciones. Las instalaciones de sala limpia, llenado aséptico, deben cumplir con los estándares de clasificación de partículas, presión diferencial, flujo de aire, etc.

- Farmacopeas y guías internacionales: como la Farmacopea Europea (Ph. Eur.), la USP, y guías específicas de filtración, validación de filtros, pruebas de integridad, pruebas de bioburden. Normas ISO relativas a calidad del aire, sistemas de filtración en sala limpia.

- Evaluación de extractables y leachables: los materiales de un solo uso deben haber pasado estudios que demuestren que no liberan sustancias nocivas que puedan afectar la seguridad o eficacia de la vacuna.

- Verificación de validez del proceso y trazabilidad: documentación de cada lote de filtros, consumibles, control de calidad de filtración, pruebas de esterilidad, integridad antes y después, registros operativos.

- Auditoría y ciclo de vida del consumible: aunque algo se use una sola vez, debe existir un registro del proveedor, control de calidad del consumible, almacenamiento adecuado, fechas de caducidad, condiciones de transporte etc.

Perspectivas y tendencias futuras

Mirando hacia adelante, hay varias líneas de evolución que se vislumbran en el diseño de líneas de llenado de un solo uso y el rol de la filtración:

1. Integridad automatizada: sensores en línea que permitan monitorear la integridad del filtro en tiempo real, detectar fugas, presión diferencial, turbidez, etc., sin necesidad de desmontar.

2. Membranas avanzadas: nuevas membranas con menor tendencia a adsorber proteínas o antígenos, más resistentes a la presión, con mejor rendimiento frente a múltiples ciclos, o que soporten condiciones extremas (pHs, temperaturas moderadas).

3. Sistemas híbridos: combinación de componentes metálicos reutilizables con módulos de un solo uso en las partes críticas del flujo (filtración, conexiones finales) para balancear coste, sostenibilidad y seguridad.

4. Sostenibilidad en consumibles de un solo uso: desarrollo de materiales biodegradables, reciclabilidad, reducción del uso de plástico virgen, optimización del diseño para minimizar residuos.

5. Diseño modular escalable como respuesta global: plantas que puedan escalarse rápidamente con módulos de un solo uso para producción local en distintos países, reducir logística, acortar cadenas de suministro, especialmente para vacunas de importancia global.

Conclusión

El diseño de líneas de llenado de un solo uso representa una estrategia técnica y operativa muy potente para la producción de vacunas, con ventajas claras en reducción de pérdidas, mejora operativa, flexibilidad y rapidez. Sin embargo, para que esta estrategia cumpla con su verdadero potencial, la filtración debe integrarse de manera rigurosa en el diseño: filtros adecuados, validaciones exigentes, minimización de pérdidas, compatibilidad de materiales, control de integridad, etc.

La seguridad, pureza y eficacia de las vacunas dependen en gran medida no solo del antígeno y de la formulación, sino también de los detalles del proceso: del flujo, del diseño, del filtrado. En un mundo que obliga a producir más rápido, más seguro y con menos costes, la integración de líneas de llenado de un solo uso junto a filtración optimizada será uno de los pilares que sostendrán la innovación y la confianza en las vacunas.